Po podsumowaniu 10 najważniejszych wydarzeń 2015 roku w światowej oraz rodzimej branży druku 3D, postanowiłem spojrzeć nieco w przyszłość i spróbować odpowiedzieć na pytanie, co ważnego może wydarzyć się w nadchodzącym, 2016 roku?

Oto dziesięć najważniejszych moim zdaniem tematów, na które warto zwrócić uwagę?

1. Jaka jest cena drukarki 3D drukującej w technologii CLIP?

Premiera technologii CLIP była bez dwóch zdań jednym z największych objawień mijającego roku. Niesie ona ze sobą dwie prawdziwie rewolucyjne obietnice dla druku 3D – gigantyczne zwiększenie prędkości drukowania oraz niemożliwą do osiągnięcia przez inne technologie jakość, porównywalną z wtryskiem. W Carbon 3D – firmę stojącą za CLIP, zainwestowały wielkie fundusze inwestycyjne na czele z Google Ventures, a w jej szeregach znajdują się wybitni specjaliści i managerowie z wieloletnim doświadczeniem w pracy w największych korporacjach technologicznych.

Chociaż wiemy już na czym polega technologia CLIP oraz jakie są jej potencjalne zalety i wady, wciąż nie znamy ceny samej drukarki 3D ani daty jej premiery. O ile w drugim przypadku możemy szacować, iż nastąpi to najwcześniej na przełomie 2016/2017 r., o tyle w przypadku ceny… jest to wielka niewiadoma?

W jednym z artykułów na temat CLIP i Carbon 3D analizowałem tą kwestię, dochodząc do wniosku, iż raczej będzie wysoka (bo niby dlaczego miałaby być niska?). Tak czy inaczej w nadchodzącym roku Carbon 3D powinno uchylić rąbka tajemnicy i podać chociaż pułap cenowy w jakim będzie sprzedawana jego drukarka 3D.

Acha, fajnie byłoby też gdyby zaprezentowano w całości samą drukarkę 3D.

2. Jaka jest cena drukarki 3D HP oraz czy mogę zobaczyć film z jej pracy?

Jeśli chodzi o drukarki 3D to HP uwielbia tajemnice… Najpierw przez blisko dziesięć lat firma na przemian podsycała i dementowała informacje na temat wypuszczenia na rynek własnego, autorskiego urządzenia. Pod koniec 2014 roku dość nieoczekiwanie zaprezentowała koncept drukarki 3D oraz nową technologię, w której będzie ona drukować. Następnie zamilkła na nowo, ograniczając się do powielania wcześniejszych haseł i sloganów.

Minął już ponad rok od słynnej konferencji prasowej, na której pokazano drukarkę 3D HP, a my wciąż nie widzieliśmy jej w akcji… I nie mam tu na myśli wyłącznie samego urządzenia, ale nawet filmów z procesu druku 3D. Ma być najlepiej, najszybciej i najtaniej. Super, czy mogę poprosić o jakieś dowody…? Nie twierdzę, że ktokolwiek kłamie, po prostu jestem ciekawy jak to działa?

W 2014 roku HP zapowiedziało, iż drukarka 3D trafi do sprzedaży w 2016 r. Później doprecyzowało, że nastąpi to najwcześniej na koniec tego roku. Zanim do tego dojdzie poproszę o to samo co w przypadku CLIP i Carbon 3D – cenę urządzenia. I jakiś film pokazujący, że ona działa…

Dobrze byłoby również, gdybyśmy dowiedzieli jak się ona nazywa? „Drukarka 3D od HP” to dość słaba nazwa handlowa…

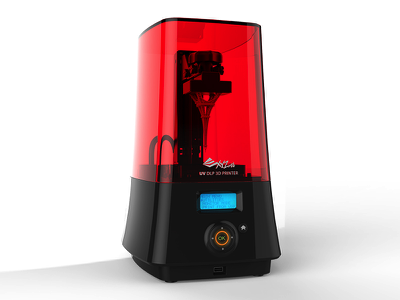

3. Czy Zortrax Inventure drukuje równie dobrze jak wygląda?

Premiera Zortraxa Inventure to jedno z najważniejszych wydarzeń mijającego roku w polskiej branży druku 3D, chociaż słowo „premiera” jest tu trochę na wyrost… Urządzenia można co prawda zamawiać w przedsprzedaży, niestety nie znam nikogo (spoza Zortraxa), kto miałby okazję oglądać je na żywo w akcji. Egzemplarz prezentowany chociażby na otwarciu Zortrax Store w Warszawie sprawiał wrażenie standu reklamowego – nie był podłączony do prądu i był wyposażony w zaledwie jedną głowicę drukującą (docelowo ma mieć dwie).

Zakładamy jednak, że z drukarkami 3D jest wszystko w jak najlepszym porządku i zgodnie z zapowiedziami pojawią się one w rękach nowych właścicieli w pierwszych dniach stycznia 2016 r. Pytanie, czy faktycznie będą drukować tak fantastycznie jak wynika to z zapowiedzi?

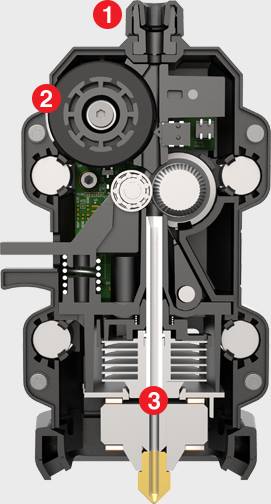

Główne zalety Inventure to zamknięta i podgrzewana komora robocza oraz dwie głowice drukujące – jedna nakładająca materiał bazowy (ABS), a druga podporowy, rozpuszczalny w wodzie. Jeśli inżynierom Zortraxa udało się zaprojektować wszystko w taki sposób, aby ich rozwiązanie bardziej przypominała pod względem funkcjonalnym maszyny Stratasysa a nie dwugłowicowego RepRapa opartego o Repetier Hosta, to będzie hit sprzedażowy.

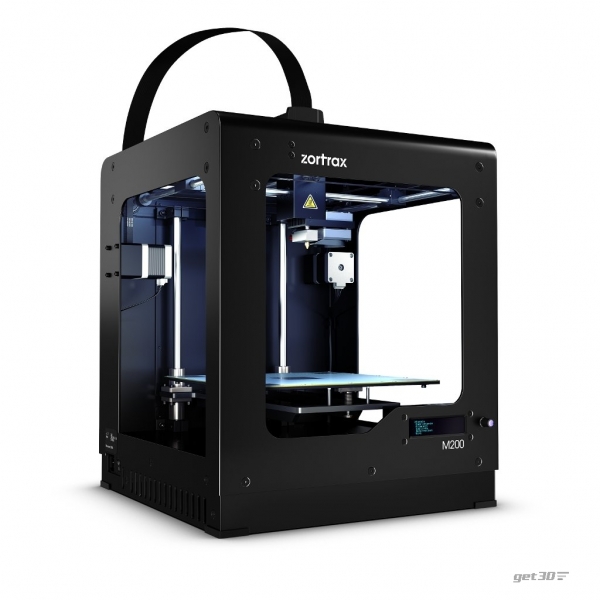

W innym przypadku wszyscy grzecznie powrócą do drukowania 3D na sprawdzonym (i większym) M200.

4. Czy Gartner się nie pomylił i w 2016 r. faktycznie sprzeda się znowu dwa razy więcej drukarek 3D niż w roku poprzednim?

Wg szacunków Gartnera (oraz innych czołowych firm analitycznych na świecie), sprzedaż drukarek 3D rośnie o ok. 100% w stosunku do roku wcześniejszego. W 2013 r. sprzedało się ok. 50 tysięcy drukarek 3D, w 2014 r. ok. 100 tysięcy, w obecnym ok. 200 tysięcy. Zgodnie z przewidywaniami w nadchodzącym roku sprzedaż drukarek 3D na świecie zacznie powoli dobijać do liczby pół miliona. A to już jest naprawdę sporo (jak na druk 3D)… Pytanie, czy Gartner się nie pomylił?

Na dzień dzisiejszy kwestia sprzedaży drukarek 3D wygląda dość specyficznie: dynamika wzrostu jest spektakularna, wolumen sprzedaży jest żenujący. Tak długo jak analitycy Gartnera i innych firm badawczych operowali na ilościach nie przekraczających ćwierć miliona szt. urządzeń ryzyko popełnienia błędu w szacunkach było stosunkowo niewielki. Mówiąc inaczej – koniec końców w danym roku musiało się sprzedać czy to 50, czy to 100 czy też 200 tysięcy sztuk drukarek 3D. Od 2016 r. sprzedaż powinna zacząć wchodzić już na zupełnie nowe poziomy – 400 tysięcy, 800 tysięcy, półtora miliona… Tutaj nie da się już nic podrasować lub oszukać.

Jeżeli przewidywania Gartnera i spółki będą prawidłowe – czekają nas bogate lata. Jeśli się pomylił (a już mu się to zdarzało), okaże się że żyliśmy wewnątrz kolejnej, bez porównania większej bańce mydlanej…

5. Kto będzie następny po Pirxie?

Upadek Pirxa – polskiego producenta popularnych, super tanich niskobudżetowych drukarek 3D, był jednym z najbardziej zaskakujących i rozczarowujących wydarzeń mijającego roku. Niestety nie jest to jedyna firma przeżywająca mniejsze lub większe problemy z produkcją i sprzedażą swoich drukarek 3D w naszym kraju. W 2015 roku firmom tym udało się uciec spod przysłowiowego noża, ale jeśli w przyszłym roku nie zmienią swojego modelu biznesowego, bądź nie znajdą alternatywnego źródła finansowania – pójdą w ślady Pirxa…

Generalnie w Polsce mamy zbyt wielu producentów drukarek 3D jak na możliwości zakupowe Polaków. Rozwiązaniem tego problemu jest wyjście na świat i eksport. Na tym opierają swój sukces Zortrax i ZMorph, a ich śladami podążają także 3DGence i 3DKreator. Reszta polskich firm musi koniecznie zintensyfikować swoje działania, ponieważ bycie czołowym producentem drukarek 3D na rynku polskim nie wystarcza już nie tylko na to aby móc się dalej rozwijać, lecz nawet na to żeby przetrwać…

Nadchodzące lata będą tylko trudniejsze – coraz więcej dużych graczy zaczyna poważnie myśleć o wejściu na rynek druku 3D. Gdy to się stanie faktem, w pierwszej kolejności upadną najmniejsi – a szczególnie ci, którzy opierają swoją strategię sprzedażową na tanich drukarkach 3D.

6. Kto zostanie pierwszą polską spółką z branży druku 3D, która zadebiutuje na giełdzie?

Cóż, do niedawna wydawało się to oczywiste… Zortrax przygotowuje się do debiutu giełdowego już od dobrego roku – przekształcił się w tym celu nawet w spółkę akcyjną. Zgodnie z dotychczasowymi planami miało to nastąpić w kwietniu 2016 roku, niestety w obliczu słabszych wyników finansowych niż było to zapowiadane, debiut zostanie przesunięty na drugą połowę tego roku (a może nawet na sam jego koniec).

Kto jeszcze stoi w kolejce? Same znane twarze – ZMorph, który swoje aspiracje giełdowe ogłosił jeszcze w 2014 roku, 3DGence należące do jednego z najwytrawniejszych graczy giełdowych w osobie Michała Sołowowa oraz 3DKreator, gdzie udziałowcem jest MCI Capital. Ponadto wśród inwestorów giełdowych przewijają się jeszcze nazwy Sinterit i SandMade, chociaż w tych przypadkach należy traktować to jeszcze z delikatnym dystansem. Nie wolno również zapominać o Omni3D, które również ma apetyt na wejście na GPW.

Jedno jest pewne – obecny klimat na giełdzie nie sprzyja debiutom, chyba że mamy do czynienia z czymś naprawdę spektakularnym i widowiskowym co z miejsca zapewni inwestorom duży zysk. Niestety żadna z w/w firm na chwilę obecną nie posiada znamion LiveChata bądź CD Project, zatem wejście jakiejkolwiek polskiej spółki z branży druku 3D na GPW, może być dużo trudniejsze niż mogłoby się wydawać…

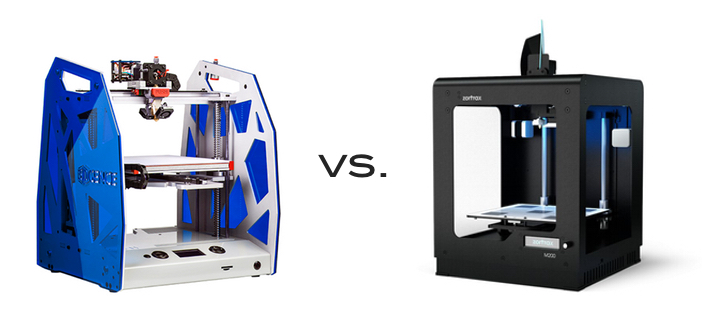

7. Czy 3DGence dogoni Zortraxa? Kto jeśli nie on?

W październiku tego roku, w kilka dni po ogłoszeniu informacji, iż Michał Sołowow stał się głównym udziałowcem 3DGence, napisałem artykuł, w którym zastanawiałem się „Czy 3DGence dogoni Zortraxa w wyścigu o tytuł najbardziej znanej, polskiej drukarki 3D na świecie…?„. Rok 2016 powinien dać nam ostateczną odpowiedź na to pytanie? Z jednej strony wiem, iż 3DGence szykuje kilka dużych projektów na nadchodzące miesiące, dzięki którym ma szansę mocno odznaczyć swoją obecność na mapie druku 3D, z drugiej… firma ma bardzo poważne problemy z nagłaśnianiem swoich sukcesów i dokonań, co może sprawić, iż przejdą one bez większego echa…

Zortrax z pewnością nie będzie stał w miejscu i czekał na kogokolwiek. Aby stać się tak rozpoznawalną marką jak Olsztynianie nie wystarczy zatem być równie dobrymi jak oni – trzeba ich wyprzedzić. 3DGence ma z pewnością ku temu potencjał – pytanie, czy go wykorzysta? Jeśli nie dokona tego w nadchodzącym roku – nie dokona tego już wcale. Chyba, że z winy samego Zortraxa, co póki co wydaje się być nieprawdopodobne.

Czy ktokolwiek inny ma szansę jeszcze „zagrozić” Zortraxowi? Teoretycznie mógły być nim ZMorph, który bardzo dobrze radzi sobie na rynkach zagranicznych, jednakże posiada zupełnie inny rodzaj produktu, który raczej nie dorówna popularnością M200 i (być może?) Inventure. ZMorph to narzędzie dla makerów, hobbystów i pasjonatów druku 3D – obecny model drukarki 3D raczej nie sprawdziłby się w firmach o charakterze przemysłowym i wytwórczym.

3DKreator jest dopiero na początku swojej drogi, z kolei 3NOVATICA czy Monkeyfab wciąż jeszcze nie przebiły się z dystrybucją swoich urządzeń na świat – a przynajmniej nie w takim stopniu jak w/w firmy.

Ja jednak zwróciłbym uwagę na jeszcze jedno urządzenie – polsko-szwedzkie Skriware, które walczy obecnie o dofinansowanie na Kickstarterze. To dość interesujący projekt – bardziej z uwagi na jego zaplecze finansowe niż samą konstrukcję drukarki 3D, i jeśli firma poradzi sobie z ewentualnym sukcesem na Kickstarterze (na czas pisania artykułu miała zebrane na koncie 92% wymaganej kwoty), może jeszcze bardzo pozytywnie wszystkich zaskoczyć…

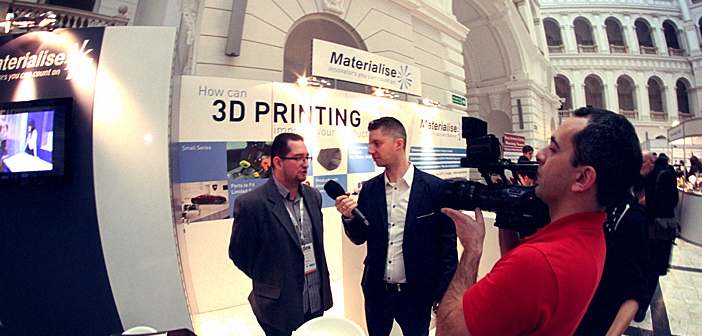

8. Czy zobaczymy kiedyś jeszcze jakiegoś nowego MakerBota?

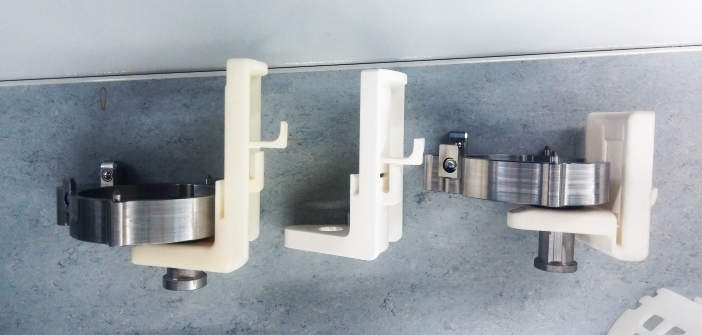

Powyższe zdjęcie zostało zrobione w styczniu 2014 r. na targach CES w Las Vegas, podczas prezentacji nowej generacji drukarek 3D MakerBota. Od tamtej pory firma nie zaprezentowała żadnej nowości… Co więcej, w dalszym ciągu z powodzeniem sprzedaje wcześniejsze modele – Replicatory 2 i 2X z 2013 r. Czy na nadchodzących targach CES w styczniu 2016 r. pojawi się coś nowego? Raczej wątpliwe – MakerBot po raz pierwszy od lat nie będzie miał tam własnego stoiska, pojawi się tylko jako jeden z brandów na stoisku Stratasysa.

Jeżeli w 2016 roku nie pojawi się nowa odsłona Replicatorów, to… będzie bardzo źle. W sumie nie wyobrażam sobie aby MakerBot miał milczeć trzeci rok z rzędu. Chyba że jest to częścią jakiegoś większego planu…?

9. Czy ktoś kupi 3D Systems i/lub Stratasysa?

Wraz z pogarszającymi się wynikami finansowymi i giełdowymi dwóch największych firm z branży druku 3D – Stratasysa i 3D Systems, niczym bumerang zaczęły powracać pytania odnośnie ewentualnego przejęcia obydwu spółek przez jakiegoś większego gracza? Ostatnie doniesienia mówią o tym, iż obydwie firmy mocno „wzięły się za siebie” restrukturyzując się i zmieniając strategię dopasowując ją do nowych okoliczności.

Niemniej jednak, pytanie w dalszym ciągu pozostaje otwarte? Nie zdziwiłbym się, gdyby w przyszłym roku jedna z powyższych firm została wchłonięta przez dużą korporację wchodzącą lub zamierzającą wejść na rynek druku 3D.

10. Czy zobaczymy jakąś nową technologię druku 3D?

Gdy wydawało się, że druk 3D nie ma dla nas już żadnych niespodzianek, w 2014 roku pojawiła się zapowiedź Multi Jet Fusion. Nie minęło pół roku i pojawiło się CLIP. Naukowcy z MIT eksperymentują z szeregiem technik przyrostowych, z których najgłośniejszym echem odbiło się drukowanie 3D z ciekłego szkła. Kolejną niespodziankę szykują też byli pracownicy Objeta z XJet, którzy pracują nad drukiem 3D z ciekłego metalu!

Jak się okazuje, technologia druku 3D jest bardzo otwarta na innowacje i możemy się spodziewać kolejnych nowości w 2016 roku.

Zdjęcie przewodnie: www.youtube.com